欢迎来到深圳市京都玉崎电子有限公司!

13717032088

13717032088欢迎来到深圳市京都玉崎电子有限公司!

13717032088

13717032088

产品分类 / PRODUCT

产品分类 / PRODUCT

更新时间:2025-08-01

更新时间:2025-08-01  浏览次数:357

浏览次数:357零件的形状是设计人员根据产品结构的需要设计确定的,但是零件的形状往往给表面处理生产带来许多棘手的难题。譬如,大面积的平面型零件、成形的管状零件、球形

零件、具有盲孔或内螺纹的零件、边棱未进行倒角或倒圆的零件、重量很轻的薄片零件、具有孔径长度比很小的深孔零件、要求内表面镀覆的管状零件、工作表面呈jian锥状

的零件、盒状零件、瓶状零件等形状复杂的零件进行表面处理时,如果不采取特殊的技术措施,就很难在零件的表面上获得质量满意的镀覆层。

零件形状对电镀质量的影响,主要是由于它影响着电镀电流在零件表面上分布的均匀性。在零件上的边棱部位、孔口部位是电流比较集中的部位,这些部位分布的电镀电流可能要比其他表面高很多倍,而在深凹的表面上,如孔的内表面、内螺纹表面,往往不使用辅助阳极是很难引入电镀电流的。由此可见,在形状复杂的零件表面上电镀,各部位表面上的镀层厚度必然差异很大,即使采用分散能力、覆盖能力都非常好的镀液进行电镀,有时候也很难克服形状复杂所造成的影响。因此,对形状复杂的零件表面,规

定镀层厚度的均匀性指标或要求所有的表面全部有镀层是不客观的。为此,电镀企业遇到形状复杂的零件电镀时,需要与用户协调对镀覆层的要求。形状复杂的零件在进行化学镀、转化膜处理时,虽然形状对镀覆层厚度不均匀性的影响减少了,但是处于型腔内或深凹部位的溶液,难以与槽中的主体溶液进行交换,使界面处的溶液及时得到更新,以及这些部位的表面在与溶液进行化学反应时,产生的气体因不易排出而形成“气袋",常会对镀覆层的质量造成不良的影响。此外,形状复杂的零件还很容易兜溶液,将溶液在工序间带来带去,造成溶液的交叉污染。因此,有必要要求在零件上不影响外观和使用的部位留出便于溶液、气体的流动、排泄的工艺孔。

重量很轻的薄片零件进行镀覆处理时,难度也是很大的,因为薄片零件置于滚筒中或放在篮子里进行处理时,很容易相互吸在一起,阻碍了正常的镀覆或转化膜处理。有时候会遇到这样的零件,它的每一个表面都被认为是工作表面,几乎找不到一个合适的位置,可用来作为夹具的装夹点,使电镀发生困难,这就需要与零件的设计方协商装夹的位置。

由于镀覆层具有一定的厚度,零件进行表面处理之后,必然会引起零件尺寸的变化。通常设计图纸上规定的零件尺寸及公差,都是指零件的最终尺寸及公差,假如零件没有配合的要求,在零件的最终尺寸上进行电镀或化学镀尚属可行;假如零件的精度较高、装配以后的配合间隙不能较宽裕的容纳镀覆层的厚度及其偏差,那么在零件的最终尺寸上镀覆,对产品的装配和工作性能是不利的。为了解决有配合要求的零件镀后尺寸配合的问题,需要通过与零件的设计和工艺部门,协商确定零件的镀前工艺尺寸,事先预留镀层的厚度及其镀覆的尺寸偏差。南北潮提醒您:只预留镀层厚度而不预留镀覆时可能出现的厚度偏差的做法是行不通的。

转化膜处理引起零件最终尺寸变化的规律与电镀和化学镀有所不同。由于转化膜层是通过金属零件表面在化学溶液中自身的溶解转化而形成的,所以转化膜通常都很薄,零件经转化膜处理后一般不会引起最终尺寸的明显变化。零件经转化膜处理后造成最终尺寸发生明显变化而影响零件配合的情况,常见于铝及铝合金的硬质阳极氧化、厚膜耐蚀磷化等工艺。由于磷化膜层的强度不如金属,因此,不适宜采用在零件上预留膜层厚度的措施。为了不影响零件的配合,宜采用低膜重磷化体系溶液进行磷化处理,使膜层的厚度减薄,同时仍具有较好的耐蚀性能。

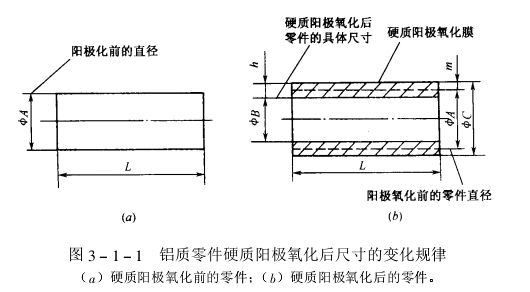

铝及铝合金表面上的硬质阳极氧化膜,具有较高的硬度和优良的耐磨性,是改善铝质零件表面耐磨性的常用手段,为了提高零件的使用寿命,产品设计通常要求硬质阳极氧化膜层具有较大的厚度,因此,铝质零件硬质阳极化以后,零件的最终尺寸变化就比较大,通常遵循这样的规律,就是零件最终尺寸的增大值,大体上等于膜层厚度的1/2,如图所示。该数值被广泛用于估算铝质零件硬质阳极化以后尺寸的变化规律。

带有普通螺纹的零件和紧固件,常遇到镀覆后发生配合障碍的问题。当螺纹进行电镀时,螺纹的牙尖部位和谷底部位的镀层厚度是不一样的,牙尖部位的镀层厚度将明显的大于谷底部位,随着镀层厚度的增加,它们之间的差异会越来越大,因此,螺纹的牙型角度变小,如图 所示。随着螺纹直径和螺距的不同,虽然牙尖和谷底部位镀层厚度差异的比值也不同,但是随着镀层厚度增加,牙型角角度变小的倾向是始终如此的。螺纹直径和螺距大一些,精度低一些,螺纹镀后配合障碍就少一些,反之则多。实践证明,螺纹电镀后出现配合障碍的主要原因是牙型角镀后的变形,其次才是镀层厚度因素。

目前解决螺纹镀后配合障碍问题的方法,大致有以下几个:

1、在耐蚀性能允许的条件下,适当地减低镀层的厚度,选用分散能力优良的镀液进行镀覆;

2、在不得已的情况下,可按照GB197和GB5267 标准附录E及所选择的镀覆层厚度预留足够的余量;

3、采用达克罗(Dacromet)涂层(又称锌铬涂层)涂覆紧固件。该涂层是由超细的鳞片状锌、铝粉和以三价铬为主的铬酸盐构成的,将达克罗涂液涂覆在零件表面上,经过均匀化之后再通过烧结形成涂层。该涂层耐大气腐蚀的性能,大大的优于电镀锌层,涂层的厚度可以按需要任意调节,且比较均匀,不会引起牙型角的变化。因此,是紧固件较为称心的防护方法

零件表面的缺陷,也会影响镀覆层的质量。

1、零件在工序转移或运输过程中,有可能因没有认真保护而受到机械损伤,使零件表面产生拉沟、划伤、撞击凹陷等缺陷。这些缺陷如果不消除,零件表面处理以后仍然会被复制出来,影响镀覆层的外观,即使在整平性能非常好的镀液中进行镀覆,也不能将它们wan全掩盖。

2、零件上边棱部位存在加工毛刺、锐角未倒角或倒圆,表面处理以后,将造成零件上边棱部位的镀覆层严重缺陷。

3、在焊接组件的焊缝表面上,如果存在未除尽的焊渣,表面处理以后将影响镀覆层的完整性和外观。如果焊缝上有气孔,不仅会影响镀覆层的致密性,更严重的是气孔中会渗入化学溶液,待零件表面干燥以后,气孔中所含的溶液就会慢慢地渗出来,轻者在气孔附近结霜,重者将会腐蚀孔周围的镀覆层。

4、在零件表面上如有金属或非金属杂质(如未除尽的封存油脂、油漆标记、划线的涂色、铜迹,经探伤检查后未除尽的磁粉或荧光粉等)粘附,会影响镀覆层在基体上的正常镀覆、与基体的结合力和镀覆层的连续性。

5、零件表面有锈蚀或存在明显的锈蚀痕迹。

零件的设计者在确定零件表面加工粗糙度的指标时,较多考虑的是产品的使用性能、装配性能等因素,往往忽视零件表面粗糙度对镀覆质量的影响。譬如,零件在进行电抛光或化学抛光时,零件处理前的表面粗糙度,明显的影响着抛光后表面粗糙度的降低程度,零件抛光前的表面粗糙度越低,抛光后表面粗糙度的降低幅度就越大。对具有孔隙率质量指标要求的镀覆层来讲,零件镀前的表面粗糙度越低,越容易获得无孔隙的镀覆层,反之,即使增加覆盖层的厚度,有时候仍难以获得无孔隙的镀覆层。此外,零件表面的粗糙度越大,镀覆表面的真实面积与计算面积之间的偏差就越大,当表面粗糙度小的零件与粗糙度大的零件在同样的电流下电镀时,镀覆层达到同样平均厚度所需的时间,前者将明显的少于后者。当镀覆具有内孔、内螺纹的零件时,表面粗糙度大了之后,不仅降低镀速,还明显的影响深凹部位镀层镀入的深度及镀层的均匀性。零件镀前表面粗糙度大了之后,还会降低镀覆层的外观和耐蚀能力。

除非零件表面粗糙度大对产品的使用性能有特别的作用之外,应该尽可能的降低零件镀前表面的粗糙度,至少应该低于图纸上规定的零件最终的表面粗糙度值。实践证明,采用具有良好表面质量的型材、精密成型技术制造零件的毛坯、降低切削表面的粗糙度等提高零件镀前表面质量的措施,对提高零件表面镀覆层的质量,减少不合格品,降低零件总的制造成本具有显著的效果,现已逐步成为设计人员和制造工艺人员的共识。

在要求镀覆的零件中,常会遇到将边棱折叠或卷边的金属薄板件、用搭接焊或点焊组合的零件、其他留有缝隙没有进行满焊的焊接件、用压配合或铆接方法连接的组合件等类零部件,它们的缺陷就是在零件上留下可容留化学溶液的缝隙或孔穴,镀覆之后,不仅缝隙或孔穴内容留的溶液会在工序间被带来带去,使工作溶液遭到污染,另一方面残留在缝隙或孔穴中的溶液干固后,将成为日后零件在自然环境下使用时,使零件产生缝隙腐蚀和破坏镀覆层的主要腐蚀介质。

电镀企业遇到上述类形的零部件时,需要与用户进行技术协调,要求零部件制造企业设法封闭零部件上存在的缝隙与孔穴,或者双方制订专项的验收技术规范。

冶金因素是造成零件表面上存在宏观或微观的物理和化学不均一现象的主要原因。由于零件表面物理和化学的不均一,导致镀覆层的质量受到明显的影响。譬如,基体材料的化学组成、热成型方法、冷塑成形方法、热处理方法和化学热处理方法等对镀覆过程特别是转化膜处理过程的影响很大。

金属材料中含有的元素种类和数量决定了材料的牌品、规格和金相组织特点。具有固溶体金相组织的金属,通常自身都有较好的耐蚀性,表面很容易被钝化或氧化,如果没有使表面很好活化的措施,就很难在这种金属表面上获得与基体结合牢固的镀覆层,也很难在其上面获得质量好的转化膜层。具有多相金相组织的金属,随所含的元素种类和含量的不同,金属表面上的化学不均一性差异很大。它不仅影响金属表面镀前活化处理的质量,还影响镀覆层的质量。譬如,合金钢中如Cr、W、Ni、Mo、V 等合金元素的含量总和超过5%,在这种钢材的表面上就很难进行磷化或碱性氧化;在变形铝合金中如果铜的含量超过5%,就很难在其表面上获得硬度比较高、膜层比较厚的硬质阳极氧化膜;对压铸锌合金来讲,如果合金中铝、铜、镁等金属的含量以及明显影响电镀质量的铅、锡、镉等杂质金属的含量超过规定的指标,就很难在其表面上获得合格的镀覆层。

铸造零件表面往往存在较多不利于获得良好镀覆层的铸造缺陷,譬如,铸造表面的粗糙度大,常存在化学成份的偏析和非金属的夹杂,组织内部气孔、疏松多,影响镀层和转化膜的质量。采用压铸方法制造铝合金和锌合金零件的毛坯,大大地减少了铸造的缺陷,降低了表面粗糙度。用冷镦、冷挤压、冷冲压等方法制造的零件,尺寸精度、表面质量均比铸造好,但是也存在其他一些缺陷,譬如,在冷变形表面易存在拉沟、折叠、划伤、夹杂氧化物等表面缺陷。在冷变形表面出现加工硬化应变强化层,变形程度越大,加工硬化层就越深。由于加工硬化表面很难活化,因此,很难在其表面上获得与基体的结合力好的镀层,也难以在这种表面上形成良好的转化膜层。

粉末冶金也是一种少切削的零件成型方法。用这种方法制造的零件增多,像磁性材料成型零件。其基体组织是否致密、零件表面是否有裂纹、是否有可见的针孔等缺陷,影响着镀层的质量。零件进行热处理会影响零件表面镀覆和转化膜处理的质量。零件使用传统的加热方法进行热处理后,在零件表面上形成一层氧化膜层。将这层妨碍镀覆的氧化膜除去之后,改变了零件的基体尺寸(缩小或增加了相当于氧化膜厚度的尺寸);零件热处理后,在不再加工的表面上保留有氧化物,不仅影响镀覆的质量,反而增加了清除这部分氧化物的难度。

用高强度钢或超高强度钢制造的零件经过热处理后,如果其抗拉强度大于1800Mpa,在镀覆或进行转化膜处理时,极易使高强度零件产生氢脆,因此,除非有特殊的需要并已经采取了经过反复验证的有效防范措施,一般不采用表面处理过程中会伴随有氢产生的表面处理方法进行处理。可以用热处理强化的铝合金,常通过不同的淬火和时效规范来调节其金相组织和机械性能,在这些铝合金表面上进行铝的阳极氧化和硬质阳极氧化时,膜层的厚度、致密性、硬度、耐蚀性等性能,受制于铝合金淬火和时效的规范。通常铝合金的时效温度越高,时效时间越长,就越难在其表面上获得性能优良的氧化膜。当多方面优选铝硬质阳极氧化的工艺规范和改变电源波形,如仍难以获得质量满意的氧化膜时,通常可以与工艺技术人员进行技术协商,通过适当的调节铝合金的热处理规范,改善氧化膜层的质量。在钢铁零件表面进行局部渗碳、渗氮或氰化后,虽然能够提高局部表面的强度,但却造成了零件表面宏观的化学不均一性。当这类零件进行转化膜处理时,经过化学热处理的表面与不经过化学热处理的表面上的膜层外观、厚度、耐蚀性是不一致的。

上一篇:电镀的应用和分类

上一篇:电镀的应用和分类

13717032088

拿起手机扫一扫

返回顶部

返回顶部点

击

隐

藏